Problem

Sprzedawca uchwytu do monitora który kupiłem zapewniał że nadaje się on do monitorów o przekątnej max 27 cali. W pwnym sensie jest to prawda, ale tylko kiedy monitory ustawione są w jednej płaszczyźnie. Ja natomiast chciałem żeby monitory znajdujące się po bokach myły nachylone do środka. Wówczas ramiona na których są uchwytu są zbyt krótkie i nie można dokręcić moniotorów do kąta który bym chciał.

Koncepcja

Od jakiegoś czasu myślałem jak rozwiązać ten problem. Oczywistym rozwiązaniem wydaje się zamówienie innego uchwytu który będzie dobrze pasował. Nie lubię formalności związanych ze zwracaniem produktów, tym bardziej że nie było to wysłane za pomocą paczkomatu więc musiałbym płacić za zwrot. Dodatkowo w sumie mi ten uchwyt pasował poza tą jedną rzeczą. No i był tani.

Hackerspace

Już kiedyś, przed pandemią, byłem członkiem hackerspace. Jednak jakoś wtedy nie było mi po drodze i trwało to tylko jeden miesiąc :p tym razem postanowiłem że zostanę na dłużej. W Hackerspace najlepsi sa oczywiście ludzie - są otwarci i pomocni w realizowaniu projektów. Drugą najfajniejszą rzeczą jest warsztat ciężki w którym jest spawarka :) Parę lat temu zrobiłem kurs spawania metodą TIG i od wtedy nie za bardzo miałem gdzie i czego pospawać ten projekt wydawał się idealnym pretekstem żeby skorzystać ze spawarki i przy okazji mieć wrażenie że robię coś sensownego!

Projekt

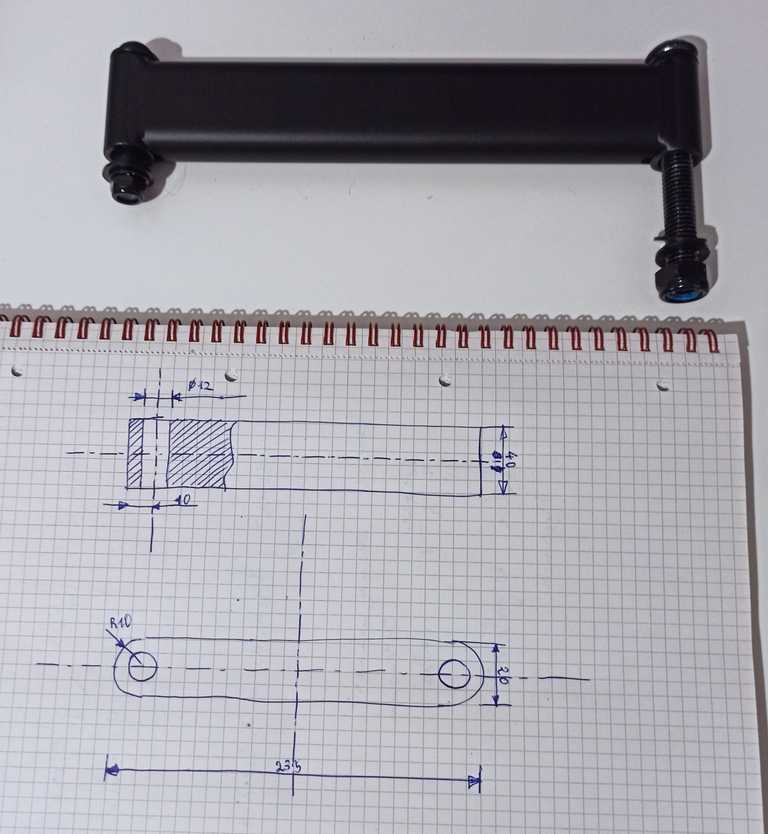

Rzeczy nabrały tempa jak wpadł do mnie kolega i całą sobotę siedzieliśmy nad jakimś kodem. W końcu pomógł mi rozebrać stojak na monitor i narysował nawet rysunek techniczny :)

Realizacja

Jak miałem już rozmontowany element stojaka i wszystko było pomierzone, przyszła pora na realizację projektu. Najpierw rozciąłem część mniej więcej w połowie korzystając z piły taśmowej (dzięki osobo z HS za pokazanie jak to obsłużyć). Jak widać na obrazkach nie za bardzo to wyszło w połowie, ale poszedłem za radą innego kolegi z HS który powiedział że jak wyciągnę miarkę to nic nie zrobimy :p. Po rozcięciu części na pół przejrzałem różne profile stalowe leżące w HS i wybvrałem ten który wydawał się być najbardziej podobny do oryginalnego. Problem w tym że oryginalny profil jest o przekroju porstokąta o zaokrąglonych krótszych bokach, a profil którego chciałem użyć do przedłużenia miał przekrój prostokąta. Tutaj z pomocą przyszła szlifierka kątowa i młot :) Krótko mówiąc naciąłem końcówki oryginalnego materiału na głębokość ok 20 mm i młotem wyprofilowałem w taki sposób aby zmieściły się do znalezionego kształtownika. Następnie w kształtowniku nawierciłem otwory o średnicy 8 mm. Te otwory posłużyły póżńiej do zespawania oryginalnej części i przedłużki.

Spawanie

Jak się okazało czas który upłynął od kursu spawania odcisnął piętno na moich umiejętnościach. Pierwszy sukces był taki że udało się uruchomić spawarkę, odkręcić butlę z argonem i naostrzyć elektrodę wolframową.

Pierwsza próba spawania z prądem 120 amperów zakończyła się przetopieniem dziury w materiale. Zmniejszyłem więc prąd do 60 A i dalej poszło już nienajgorzej. Miałem tylko 8 spawów do zrobienia.

Początkowo nie doceniłem trudności jaką może sprawić spawanie w otworze. Próbowałem zrobić to bez dodawania spoiwa, ale ręka która zapomniała jak się spawa sprawiała że ciągle dotykałem elektrodą materiału.

Po każdym takim dotkięciu trzeba zdjąć maskę spawalniczą, zdjąć rękawice spawalnicze, wyciągnąć elektrodę, wstać, pójść do szlifierki stołowej, założyć okulary ochronne, uruchomić szlifierkę, naostrzyć elektrodę, wyłączyć szlifierkę, wrócić do stanowiska spawalniczego, umieścić elektrodę w uchwycie spawalniczym, założyć maskę i rękawice. Niestety musiałem powtórzyć te kroki kilkanaście razy, aż ręka przypomniała sobie jak powinno trzymać się uchwyt spawalniczy żeby nie zabrudzić elektrody.

Trochę się spieszyłem bo realizacja projektu trwała już ok 3 godziny a chciałem mieć to już skończone. Dlatego jakość spawów nie powala, ale koniec końców wszystko zadziałało tak jak powinno!